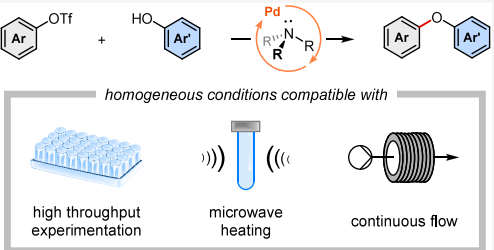

在有機合成領域,二芳基醚是一類至關重要的結構單元,廣泛存在于天然產物、藥物以及農用化學品中。長期以來,科研人員一直在探索高效合成二芳基醚的方法,其中Pd催化的C-O交叉偶聯反應是常用策略之一。然而,傳統方法依賴不溶性無機堿,導致反應體系異相,不僅在不同規模和實驗室間重現性差,還與許多現代賦能技術不兼容。不過,Martyna I. Ostrowska、James A. Morris和Liam T. Ball團隊的最新研究帶來了突破性進展,他們開發出一種均相Pd催化的酚類與芳基三氟甲磺酸酯的C-O偶聯反應,并在連續流技術應用方面展現出巨大潛力。

傳統方法的困境:異相反應的諸多難題

傳統Pd催化合成二芳基醚的反應,因使用不溶性無機堿,使反應體系呈固液雙相異相狀態。這種異相體系存在諸多問題:

傳質敏感:固液雙相中的傳質對攪拌效率極為敏感,在工廠規模生產時,需要精心設計反應器才能保證傳質效果;同時,堿顆粒的大小和形態在不同批次以及反應過程中都可能發生變化,進一步影響傳質。

重復性差:由于傳質受多種因素影響且不穩定,當反應在不同實驗室或不同規模間轉換時,重復性問題十分常見,給科研和生產帶來極大困擾。

與賦能技術不兼容:在高通量實驗中,常用的軌道振蕩或翻滾攪拌難以充分混合重懸浮液,導致得到的反應活性“趨勢"在制備規模上無法重現;微波加熱時,混合不良會使樣品在磁場中暴露不均,反應容器內形成溫度梯度,不僅造成溫度測量誤差影響重現性,還可能出現局部過熱,引發熱失控甚至爆炸;從批次反應轉換到連續流反應時,反應器易堵塞,通常需要專門的技術干預才能解決。此外,無論反應規模和形式如何,異相體系的反應監測都具有挑戰性,不利于反應優化、機理研究和過程控制。

創新方案:均相Pd催化反應體系

為解決傳統方法的弊端,研究團隊開發了以弱可溶性叔胺為堿的均相Pd催化體系,該體系具有以下關鍵優勢:

均相反應環境:使用可溶性有機堿,使反應混合物呈均相狀態,從根本上解決了異相體系的傳質和重現性問題。

精準調控反應條件:通過對配體、芳基親電試劑和堿的精心選擇,有效避免了副反應和催化劑中毒,實現了高效的催化反應。研究發現,AdBippyPhos(L28)與PMP的組合在反應中表現出色,能顯著提高反應效率和選擇性。

廣泛的底物適用性:該方法對多種芳基三氟甲磺酸酯和酚類底物都具有良好的兼容性,無論是帶有給電子基團、吸電子基團還是鄰位取代基的底物,大多能以良好到優異的產率得到目標產物。對于一些復雜的天然產物衍生酚類,也能通過該方法快速構建復雜的二芳基醚結構。

核心亮點:連續流技術的成功應用

在眾多優勢中,該方法在連續流技術方面的應用表現尤為突出,成為推動合成化學高效化、規模化的重要突破:

無縫轉換,無需額外優化:研究團隊利用“微波到連續流"模式,將反應直接從微波批次反應轉換到連續流反應,無需進行額外的反應條件優化。以工業相關目標產物——乙酰輔酶A羧化酶抑制劑氟草煙(fluazifop)的合成為例,在批次反應中,無論是微波加熱還是常規加熱(將溶劑改為高沸點苯甲醚),都能以優異產率得到目標產物,而將該反應直接應用于連續流體系,同樣取得了良好效果。

高效高產,適合規模化生產:在連續流反應條件下,僅需不到30分鐘的操作時間,就能獲得超過1克的氟草煙,分離產率達76%,換算成日產量可達53克。這一高效的生產能力為該方法在工業規模化生產中的應用奠定了堅實基礎。

設備簡單,易于推廣:連續流實驗裝置極為簡單,所有試劑在空氣中裝入單個注射器,然后通過浸沒在硅油浴中的標準聚四氟乙烯(PTFE)管加熱線圈即可完成反應。無需使用混合三通、背壓調節器或高級泵等復雜設備,即使是沒有連續流化學經驗的實驗室,也能輕松開展相關實驗,大大降低了連續流技術的應用門檻,有利于該方法的廣泛推廣。

反應機理研究:為反應優化提供理論支撐

深入的反應機理研究為該方法的優化和應用提供了重要理論依據:

催化劑 resting state 與決速步:通過反應動力學研究和線性自由能關系分析,確定了催化劑的resting state為芳基鈀酚鹽(Ⅲ),還原消除步驟是反應的決速步。這一發現為進一步優化反應條件,提高反應速率提供了明確方向。

電子效應影響:Hammett圖分析表明,反應速率對芳基三氟甲磺酸酯和酚類底物的電子性質都很敏感。芳基三氟甲磺酸酯的Hammett常數ρ為正值(+1.75),說明吸電子基團有利于反應進行;酚類的Hammett常數ρ為負值(-2.21),即給電子基團能促進反應。基于這一規律,科研人員可以通過選擇合適電子性質的底物,優化反應效果。例如,當電子貧酚與電子中性三氟甲磺酸酯反應效果不佳時,可將電子較豐富的芳基部分作為酚,電子較貧乏的部分作為三氟甲磺酸酯,從而實現高效偶聯。

總結與展望

該研究開發的均相Pd催化酚類O-芳基化方法,不僅解決了傳統異相反應的諸多難題,還在連續流技術應用方面取得重大突破。其簡單的設備要求、高效的反應效率和廣泛的底物適用性,使其在科研和工業生產中都具有巨大的應用潛力。未來,隨著該方法的進一步完善和推廣,有望為二芳基醚類化合物的合成帶來革命性變化,推動藥物研發、農用化學品生產等領域的快速發展。同時,該研究也為其他交叉偶聯反應的優化和連續流技術的應用提供了寶貴的借鑒經驗,將助力合成化學向更高效、更綠色、更規模化的方向邁進。

浙江布瑞利斯連續流光化學:賦能高效合成的技術利器

浙江布瑞利斯的連續流光化學技術,與 Ostrowska 團隊研究中連續流賦能合成的理念高度契合,為酚類 O - 芳基化等反應提供高效解決方案。其光化學板式反應器采用飛秒激光蝕刻的三維微通道,搭配高透光率玻璃腔體,實現反應物與光子充分接觸,大幅提升傳質效率。

該技術支持 254-950nm 波長靈活調節,結合 ±0.1℃精準溫控與智能監測系統,可適配均相催化體系的精細調控需求,解決傳統反應效率低、重現性差等問題。模塊化設計實現從小試到噸級生產的無縫銜接。

布瑞利斯--板式微通道光聚合反應器